Trochoidní metoda frézování a nástroje ISCAR

Před několika desítkami let byly představeny obráběcí stroje s výrazně zrychlenou kinematikou a díky svým novým vlastnostem úspěšně rozšířily možnosti efektivních metod vysokorychlostního obrábění (HSM). Jednou z těchto metod byl tzv. „peeling“ (peel milling), někdy označovaný také jako frézování „loupáním“. Hlavním principem peelingu je velká hloubka řezu (obvykle nepřesahuje hodnotu 5 × D) ve spojení s malou šířkou řezu (typicky do 0,2 × D). Tato kombinace se vyznačuje značnými výhodami.

Zmenšení šířky řezu má za následek snížení tepelného zatížení řezné hrany a umožňuje zvýšit řeznou rychlost. Při peelingu může být řezná rychlost vyšší než u tradičních metod frézování. Malá šířka řezu výrazně snižuje radiální složku řezné síly, která způsobuje ohýbání frézy a vibrace. Díky tomu je zajištěna vysoká provozní stabilita a je možné zvýšit hloubku řezu.

Radiální zúžení třísky umožňuje vyšší posuvy pro zachování požadované přesné tloušťky třísky. Z toho důvodu je frézování s malým radiálním záběrem a velkou hloubkou řezu při vysokých řezných rychlostech a velkých posuvech dobrým způsobem, jak zvýšit produktivitu obrábění. Navíc je při použití této metody opotřebení řezné hrany postupné a stejnoměrně rozložené, čímž se prodlužuje životnost nástroje.

Metoda peelingu se osvědčila svou produktivitou při frézování vysokých osazení a širokých hran. Technika „loupání“ je úspěšně používána i při ostatních aplikacích frézování – jedná se o způsob obrábění, kdy nástroj malého průměru obrábí různá obtížně přístupná místa, jako jsou rohy dutin apod.

Pokrok v systémech počítačového číslicového řízení (CNC) a počítačová podpora výroby (CAM) přinesl další zlepšení: trochoidní frézování se složitou dráhou nástroje namísto lineárního pohybu, které je vhodné pro techniku „loupání“. V matematice je trochoida křivka, která vzniká pohybem bodu na kružnici, která se odvaluje po pevné přímce. Při trochoidním frézování se řezný nástroj pohybuje po této křivce a řeže tenké vrstvy materiálu. Obvykle je tato křivka kruhový oblouk (půlkruh) a nástroj se vrací do počátečního bodu po tětivě oblouku a poté opakuje dráhu s malým bočním krokem. V takovém případě vypadá dráha nástroje jako písmeno „D“. Frézování po křivočaré trajektorii umožňuje konstantní zatížení řezné hrany a eliminuje nárazové zvýšení zatížení při pronikání do materiálu.

Kromě dráhy ve tvaru písmene „D“, která je dnes považována za „klasickou“, umožňují dnešní pokročilé stroje se špičkovými řídicími systémy mnohem složitější a komplexnější kinematiku pohybu. Trochoidní dráha minimalizuje časy, kdy nástroj neobrábí, a optimalizuje pohyby obráběcího stroje.

Trochoidní frézování je známé jako velmi účinná metoda při obrábění hlubokých drážek, kapes a dutin a je také velmi slibnou metodou pro frézování tvrdých a těžko obrobitelných materiálů, především titanu a vysokoteplotních superslitin (HTSA). Kromě toho je trochoidní frézování extrémně užitečné pro zlepšení výkonu při obrábění za nestabilních podmínek: tenkostěnné součásti, nestabilně upnuté obrobky atd. A navíc, díky rovnoměrnému a značně sníženému zatížení nástroje, je trochoidní frézování efektivní i při obrábění miniaturních součástí.

Hlavní výzvou při trochoidním frézování je ovládání obráběcího stroje a inteligentní programování dráhy nástroje. Při řešení těchto výzev však bývá často přehlížen další důležitý faktor – samotný řezný nástroj. Bez správného nástroje mohou všechny snahy o návrh trajektorie a udržení rovnoměrného zatížení řezné hrany vyjít na prázdno. Výrobci nástrojů jsou proto motivováni k výrobě optimálního nástroje, který by splňoval požadavky na trochoidní frézování.

Jaké vlastnosti má vysoce výkonná fréza, vhodná pro trochoidní frézování?

Na úvod řekněme, že trochoidní fréza musí být vhodná pro obrábění vysokou řeznou rychlostí. Důležitá je její přesnost, vyvážení a bezpečnost při používání při vysokých otáčkách. Pro zajištění stability obrábění je zásadní dynamické chování frézy, zejména v případech s velkou hloubkou řezu. Při frézování s malou šířkou řezu je v záběru vždy jen jeden zub frézy. Optimalizace kontaktní plochy zubu s materiálem je důležitým faktorem pro stabilní frézování. Fréza s nejpříznivější geometrií řezné hrany je hlavním krokem pro nalezení nejlepšího řešení. Pro účinný odvod tenkých třísek, které se tvoří při trochoidním frézování, nejsou zapotřebí velké zubové mezery.

Výše zmíněným požadavkům nejlépe odpovídají vícebřité monolitní karbidové stopkové frézy nebo výměnné karbidové frézovací hlavice. Celokarbidové frézy dnes skutečně představují většinu nástrojů používaných pro trochoidní frézování.

Tyto stopkové frézy mají pochopitelně své vlastní konstrukční prvky, které můžeme vidět v poslední inovované řadě nástrojů ISCAR. Jsou charakterizovány několika vlastnostmi: a) proměnlivé stoupání šroubovice a nepravidelná zubová rozteč poskytují odolnost proti vibracím a zlepšují stabilitu při vysokorychlostním obrábění s velkým vyložením, b) speciálně tvarované zubové mezery, jejichž výsledkem je zvětšený průměr jádra pro zlepšení dynamické pevnosti c) dostatek prostoru pro zubovou mezeru, která zajišťuje plynulý odchod třísek. Tyto produkty zachovávají vysokou přesnost a poskytují maximální hodnoty odběru materiálu při obrábění všech hlavních typů strojírenských materiálů. Rozsah průměrů monolitních karbidových stopkových fréz ISCAR pro trochoidní frézování je 2–25 mm.

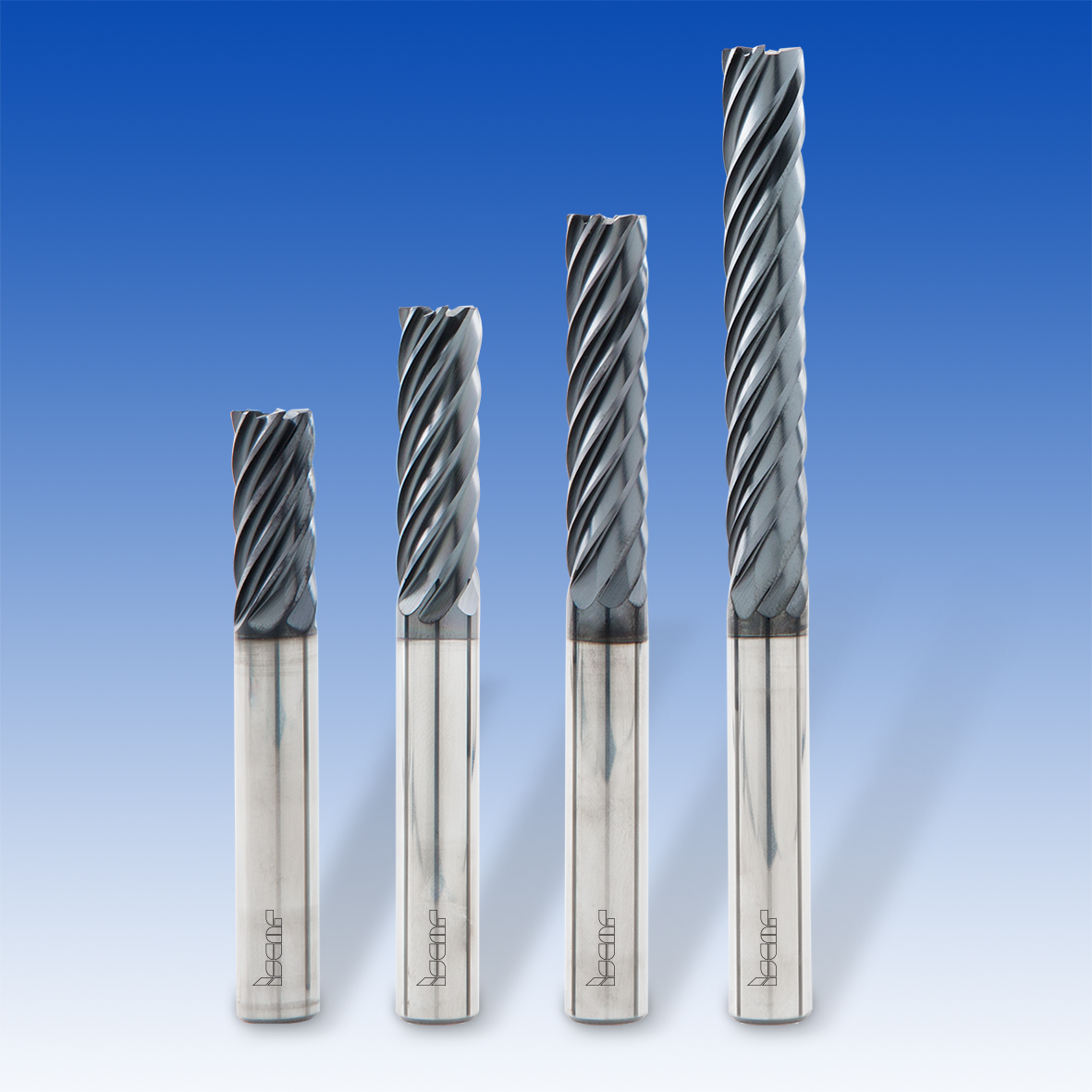

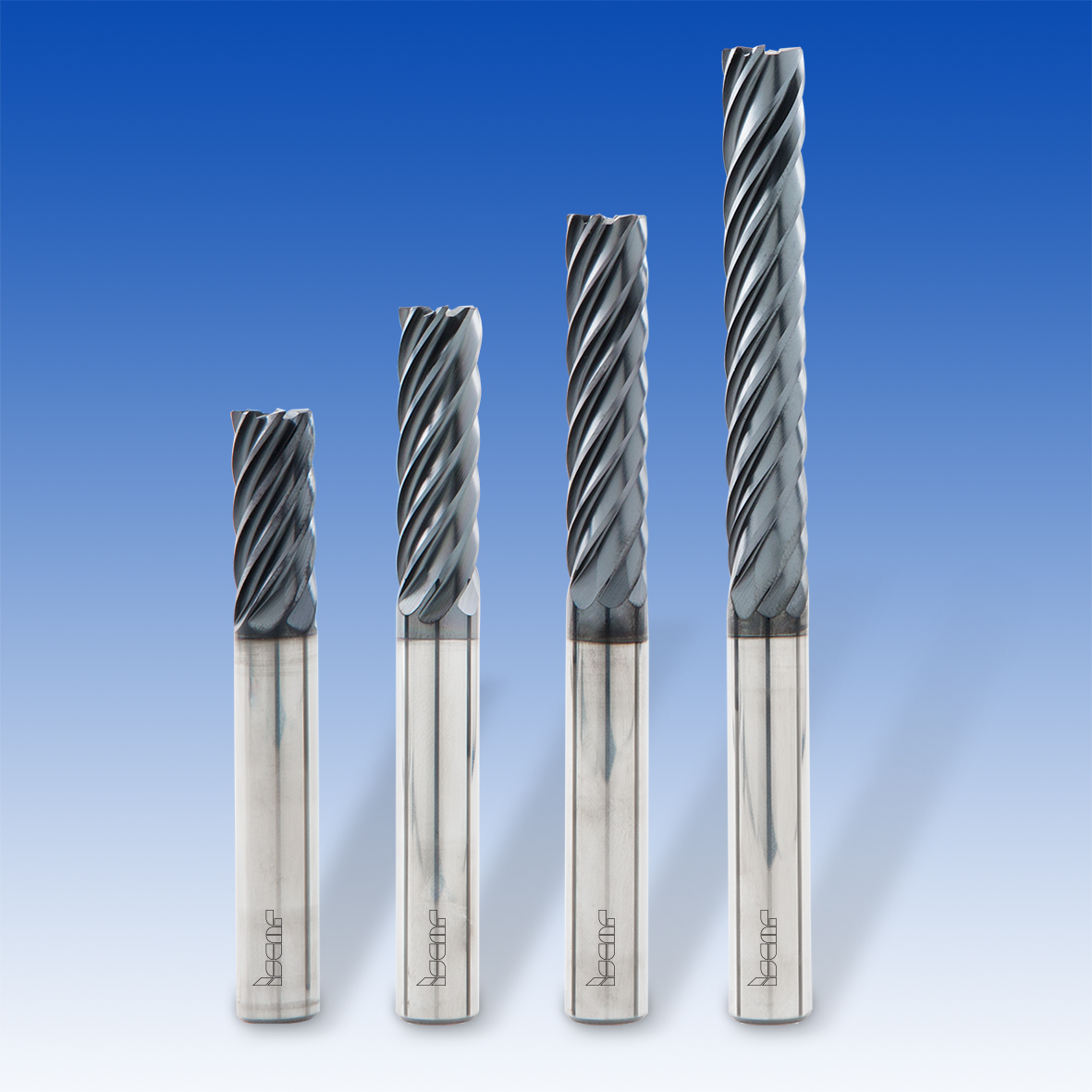

Karbidové stopkové frézy CHATTERFREE EC-E7/H7-CF mají 7 zubů a různé rádiusy rohů. Jsou dostupné v několika řadách s délkou pracovní části 2, 3, 4 a 6 × D (obr. 1). Stopkové frézy se vyrábí z ultra jemného karbidu IC902 s PVD povlakem.

Charakteristickou vlastností 7zubých fréz ECP-H7-CF (obr. 2) je dělená řezná hrana. Představení této geometrie řezné hrany přineslo zvýšení výkonu při aplikacích s velkým vyložením a významné zlepšení odvodu třísek při obrábění hlubokých kapes a dutin. Je důležité poznamenat, že dělené řezné hrany poskytují uspokojivou kvalitu povrchu pro většinu provozních požadavků.

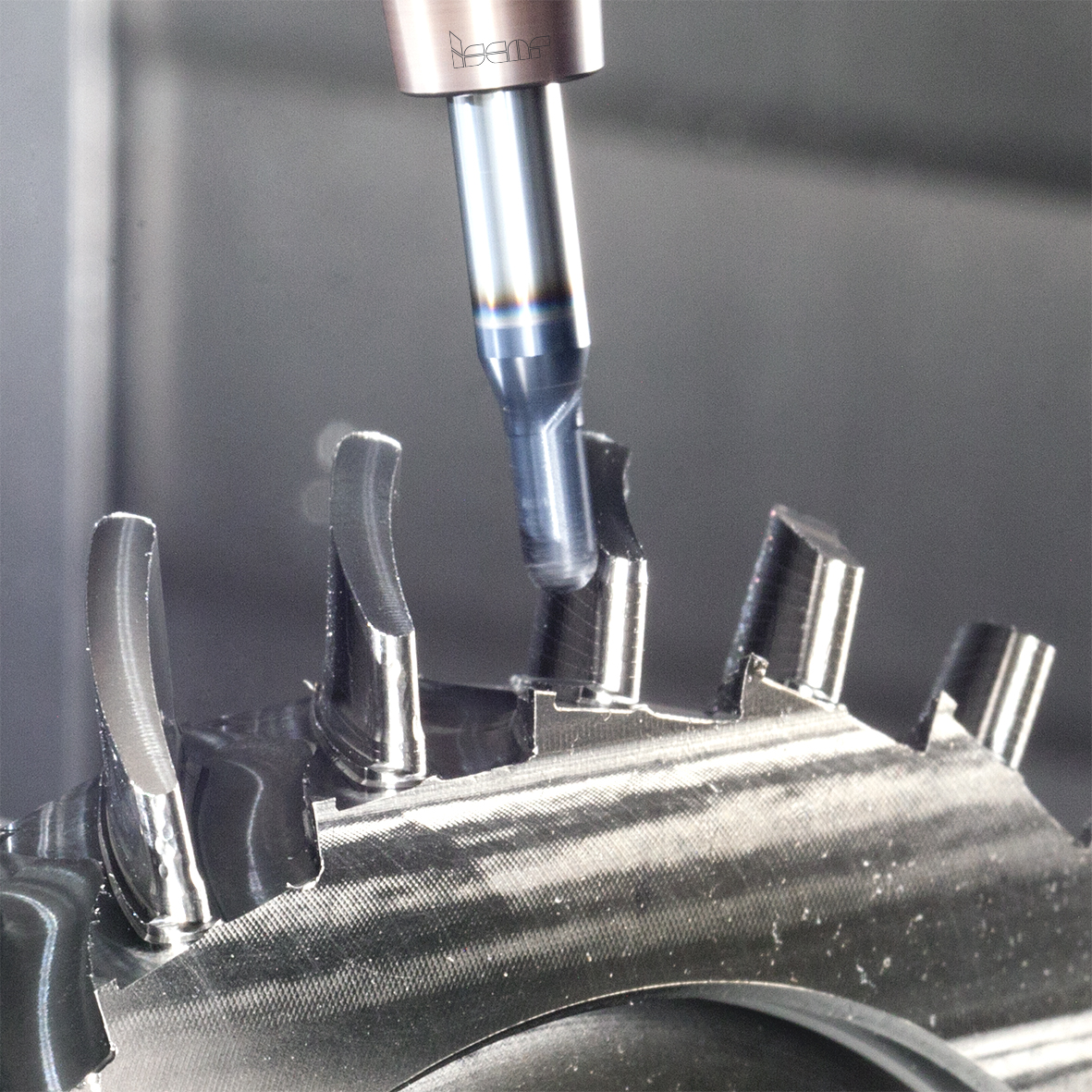

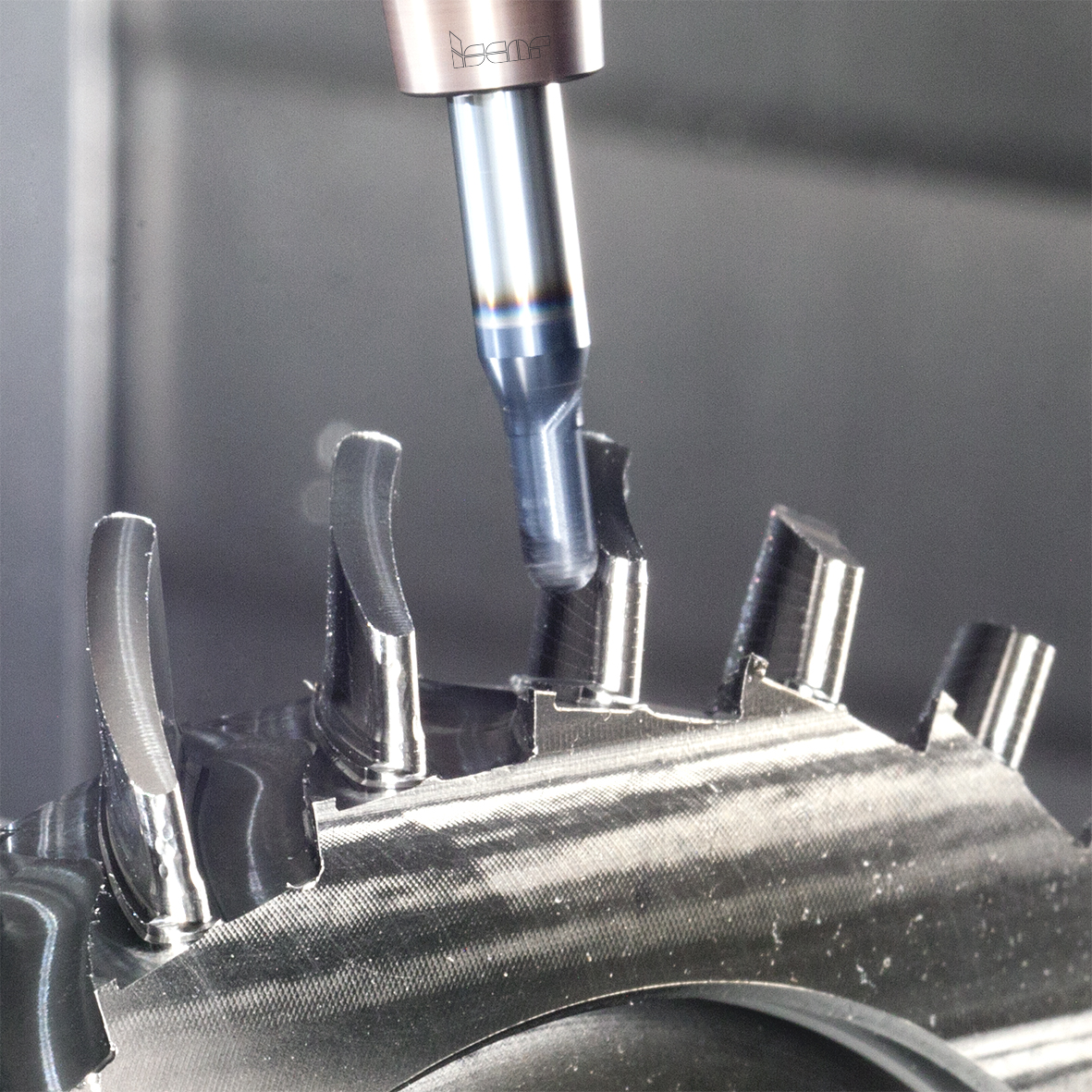

Ti-TURBO jsou 7 a 9břité celokarbidové stopkové frézy ECK-H7/9-CFR, které jsou konstruované speciálně pro vysokorychlostní obrábění titanových slitin a mají délku pracovní části zhruba 2 × D. Díky pozoruhodnému tlumení vibrací a optimalizované geometrii řezné hrany dosahují tyto celokarbidové stopkové frézy dobrých výsledků při trochoidním frézování různých součástí v leteckém průmyslu, včetně obrábění titanových lopatek rotorů (blisků).

Pokud je trochoidní frézování použito na mělké drážky nebo rohy titanových součástí, může být vhodnějším řešením použití 6břitých výměnných hlavic MULTI-MASTER, které byly představeny nedávno (obr. 3). Konstrukce hlavice využívá zkušeností firmy ISCAR v této oblasti a díky tomu vznikl robustní nástroj pro efektivní obrábění těžko obrobitelných titanových slitin, jako jsou Ti-10V-2Fe-3Al a Ti-5Al-5Mo-5V-3Cr.

Tento přehled by byl nekompletní bez několika poznámek o upínačích, které jsou nepostradatelné pro úspěch trochoidního frézování. Praxe v obrábění ukazuje, že nejlepších výsledků se dosahuje, když jsou frézy upnuté do hydraulických nebo tepelných upínačů (obr. 4). ■

Figures for the article and their captions.

Obr. 1 – Vícebřité monolitní karbidové stopkové frézy CHATTERFREE se vyrábí v několika řadách s různou délkou pracovní části.

Obr. 2 – Dělená řezná hrana výrazně zlepšuje odchod třísek a poskytuje uspokojivou kvalitu povrchu.

Obr. 3 – Výměnná hlavice ISCAR MULTI-MASTER pro trochoidní frézování těžko obrobitelných titanových slitin.

Obr. 4 – Trochoidní hrubovací frézování lopatky blisku pomocí vícebřité monolitní karbidové stopkové frézy, která je upnutá v tepelném upínači.

[Obr. 1]

[Obr. 1]

[Obr. 2]

[Obr. 2]

[Obr. 3]

[Obr. 3]

[Obr. 4]

[Obr. 4]