Superslitiny jsou kovové slitiny, jež jsou charakteristické jejich složitou legovanou strukturu, se dlouhodobě staly jedním z hlavních inženýrských materiálů. Vyznačují se extrémně vysokou pevností při vysokých teplotách, a proto jsou často označovány jako vysokoteplotní superslitiny (HTSA) nebo žáruvzdorné superslitiny (HRSA). Superslitiny se začaly využívat s vývojem plynových turbín, které si žádají spolehlivé materiály odolávající vysokým provozním teplotám. Díky intenzivnímu výzkumu a následnému pokroku v oblasti metalurgie zajišťují moderní superslitiny (SA) dlouhou životnost při pracovních teplotách vyšších než 1000°C.

Dnešními největšími spotřebiteli superslitin jsou dnes výrobci leteckých a lodních motorů (obr. 1). Se superslitinami se také běžně setkáváme v lékařském průmyslu, který je s oblibou používá pro protetické implantáty v ortopedické chirurgii. Kromě toho se využití superslitin rozšířilo i do výroby elektrické energie, ropného a plynárenském průmyslu jakožto klíčové materiály pro základní součásti různých zařízení.

Zachování si výjimečné pevnosti i při vysokých teplotách a odolnost proti korozi jsou nespornými výhodami superslitin. Tak jak to ale už v životě bývá, každá mince má dvě strany. Superslitiny jsou nejen velmi drahé, ale jejich obrobitelnost je nízká, což obvykle bývá pro výrobu velkou výzvou. Specifická řezná síla, která charakterizuje odolnost materiálu vůči efektivní tvorbě třísek a definuje mechanické zatížení řezného nástroje, je u superslitin vysoká. Ačkoli hlavní potíž je generované teplo, superslitiny mají obecně špatnou tepelnou vodivost. Elementární a sypké třísky, které obvykle vznikají při obrábění superslitin, nezajišťují dostatečný odvod tepla z místa řezu. Navíc tendence materiálu tzv. zpěvňovat, celou situaci dále zhoršuje.

Výrobci dodávají na trh různé typy obrobků ze superslitin a vysokoteplotních slitin s různým zpracováním: lité, tvářené, žíhané, slinuté atd. Metody výroby obrobků mají obrovský vliv na jejich obrobitelnost. Například abrazivnost kovaných obrobků je vyšší než u odlitků a podstatně nižší v porovnání se slinutými obrobky.

Řezný nástroj je proto vystaven značnému tepelnému a mechanickému zatížení, což dramaticky snižuje životnost nástroje. Proto je při obrábění superslitin používána nižší řezná rychlost, aby se zabránilo nadměrné tvorbě tepla, ve srovnání s jinými běžnými strojírenskými materiály, jako je ocel nebo litina. Přímým důsledkem tohoto omezení řezné rychlosti je také nízká produktivita. Překonání výše zmíněných obtíží při obrábění a zvýšení produktivity jsou proto hlavními výzvami pro výrobce dílců ze superslitin.

Podle normy ISO 513 se superslitiny spolu se slitinami titanu řadí do materiálové skupiny ISO S. V závislosti na obsahu převládajícího prvku se superslitiny dělí na tři typy: slitiny na bázi železa (Fe), niklu (Ni) a kobaltu (Co). Obrobitelnost klesá v určeném pořadí; od slitin na bázi železa, které lze srovnávat s austenitickou nerez ocelí, až po slitiny na bázi kobaltu, které představují nejhůře obrobitelné materiály ve skupině.

Zvyšování efektivity obrábění superslitin se stalo středobodem zájmu různých vědeckých výzkumů a následných technologických vylepšení, které vedlo k významnému pokroku ve výrobě komponentů ze superslitin. Výroba kladně přijala nové strategie obrábění a inovativní metody přívodu řezné kapaliny, jako je vysokotlaké chlazení (HPC), systém mazání s minimálním množstvím kapaliny (MQL) a dokonce bylo úspěšně zavedeno i kryogenní chlazení. To posunulo produktivitu obrábění superslitin na novou úroveň. Avšak, stejně jako v případě slitin titanu je klíčovým prvkem, pro zlepšení produktivity obrábění, řezný nástroj. U řezného nástroje je rozhodující faktorem vedoucím k úspěchu nebo selhání nástroje materiál destičky a geometrie.

Povlakované spékané karbidy jsou dnes nejběžnějším materiálem pro řezné nástroje na obrábění superslitiny. Vývoj konkrétní jakosti karbidu, která bude vykazovat známky patřičné pevnosti a odolnosti opotřebení, je poměrně složitý výrobní proces, který si vyžaduje vhodný karbidový substrát, složení povlaku a metodu jeho nanášení. K úžasu těch, kteří se domnívali, že průlomové možnosti v tomto směru jsou téměř vyčerpány, výrobci řezných nástrojů jsou nadále schopni dodávat na trh nové pokrokové jakosti karbidů. Navíc se při obrábění superslitin již aktivně používá keramika, což je další řezný materiál, který umožňuje používat podstatně vyšší řezné rychlosti.

Materiálové vědy a metalurgie jsou základem pro vhodnou volbu materiálu nástroje a řezná geometrie je spíše úkolem pro oblast návrhu a konstrukce nástroje. Zajištění vysoce výkonné geometrie vyžaduje hluboké inženýrské znalosti a technologické dovednosti. Na jedné straně je zapotřebí pozitivní úhel čela, dostatečně velký úhel hřbetu a ostrá řezná hrana. Jedině tak lze účinně minimalizovt tvorbu tepla v místě řezu a předejít nežádoucímu zpěvňování povrchu materiálu obrobku. Na druhé straně takový tvar oslabuje řeznou hranu, která by měla odolat značnému mechanickému zatížení. A právě proto se úprava řezné hrany stává kritickým faktorem z pohledu úspěchu. Destičky ze spékaného karbidu mají tu výhodu, že umožňují vytvořit složité tvary utvařečů na čele destičky. Moderní počítačové modelování procesů tvorby třísek pomocí metody konečných prvků (FEM) dnes poskytuje účinný nástroj pro optimalizaci tvarů, které jsou již ve fázi konstrukce. Ku příkladu u monolitních karbidových fréz má nestejnoměrná rozteč zubů a proměnlivý úhel šroubovice za následek vyšší odolnost proti vibracím. Řezné hrany těchto stopkových fréz jsou broušené. Aby se zabránilo odlupování povlaku a poškození řezné hrany je velmi důležité striktní dodržování technologického postupu výroby.

Výrobci řezných nástrojů věnují velkou pozornost zlepšování svých produktových portfolií určených k obrábění superslitin. Novinky firmy ISCAR mohou být vynikajícími názornými příklady.

Jakost karbidu IC806, která byla v posledních několika letech úspěšně zavedena na trh a je úrčená pro nástroje pro čelní zapichování superslitin a austenitické nerez oceli se také osvědčila v oblasti nástrojů pro výrobu závitů a při hlubokovrtacích operacích. Tato jakost karbidu má tvrdý submikronový substrát a PVD TiAlN/AlTiN povlak s následnou postpovlakovací povrchovou úpravou SUMO TEC společnosti ISCAR. Karbid IC806 poskytuje velkou odolnost proti odlupování a vyštipování a zajišťuje spolehlivé a opakovatelné výsledky.

Při obrábění superslitin, monolitními karbidovými frézami nebo s nástroji s vyměnitelnou karbidovou hlavicí (MULTI-MASTER a FLEXFIT), zajišťuje karbid IC902, který kombinuje ultrajemnozrnný substrát a nanovrstvu PVD TiAlN povlaku, extrémně vysokou odolnost vůči opotřebení a prodlužuje životnost nástroje. Karbid IC902 prokázal velmi dobré výsledky v lékařském průmyslu, kde se s výhodou používá pro obrábění komponentů pro výměnu kolenních a kyčelních kloubů, které jsou vyrobeny z těžko obrobitelných slitin s příměsí kobaltu a chromu (obr. 2).

ISCAR významně rozšířil sortiment nástrojů, pro obrábění materiálů skupiny ISO S, vyrobených z různých typů řezných keramik, jako je nitrid křemíku Si3N4 pro obrábění šedé litiny, SiAlON pro obrábění žáruvzdorných slitin (HRSA) a whiskery vyztužená keramika ideální pro obrábění slitin niklu. Novinky v řezné keramice doplnily sortiment jak pro nástroje s vyměnitelnými destičkami (obr. 3) tak i pro monolitní nástroje.

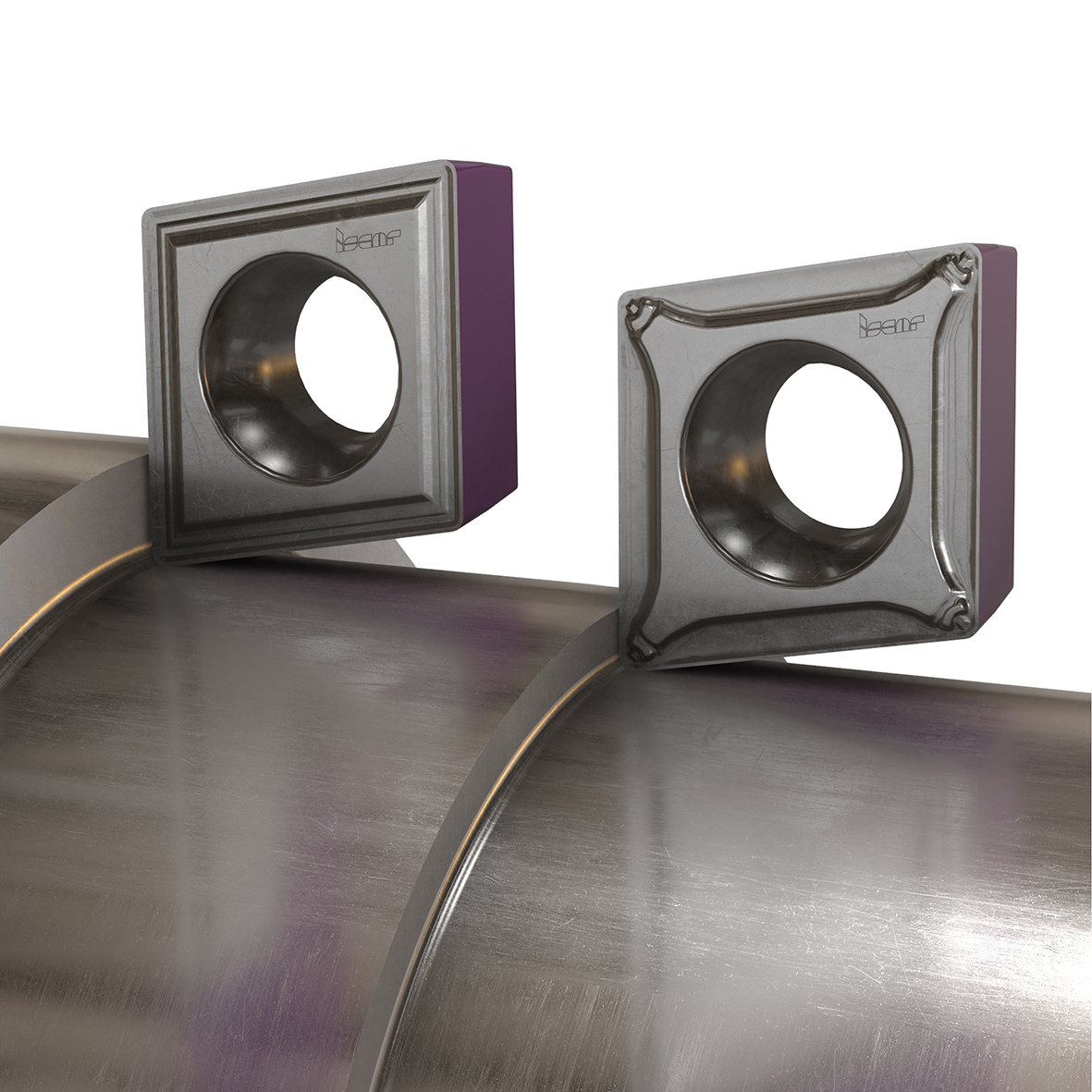

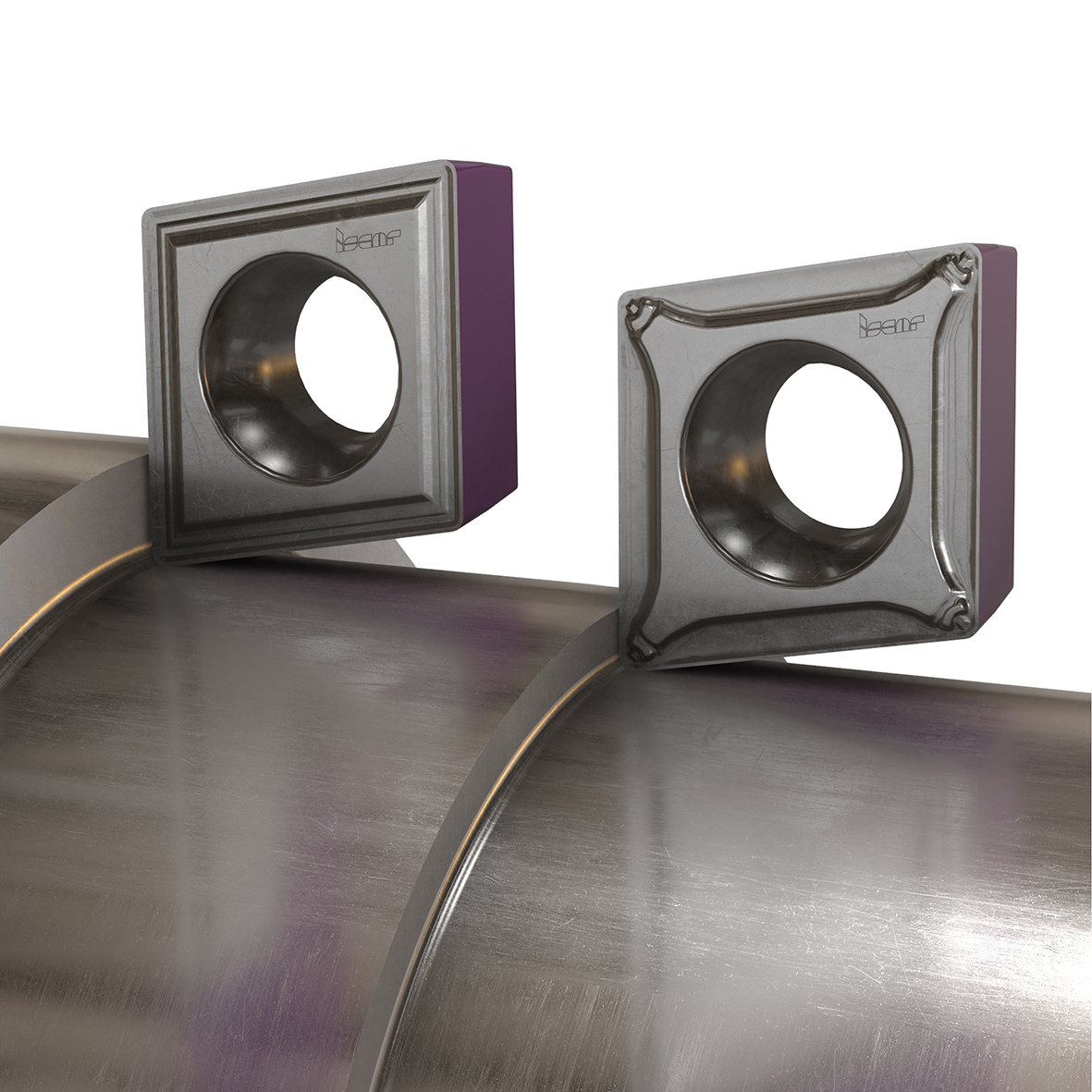

Nejnovější typy utvařečů F3M a F3P, pro ISO standardní soustružnické destičky, jsou určeny speciálně pro obrábění austenitické nerez oceli a superslitin (obr. 4). Geometrie s pozitivním úhlem čela snižuje řeznou sílu a zajišťuje klidný řez, zatímco utvařeč na čele destičky zajišťuje bezproblémovou tvorbu a lámání třísky.

Do sortimentu oboustranných destiček, z řezné keramiky pro soustružnické a frézovací nástroje, přidal ISCAR nové typy úpravy řezné hrany se sražením a kombinaci sražení a zaoblení pro náročné aplikace.

ISCAR rozšířil řadu řešení určených pro vysokotlaké chlazení o nová frézovací tělesa s vyměnitelnými destičkami a nové držáky nástrojů. Například, v oblasti upínacích systémů, od firmy ISCAR, byli vyvinuty tepelné upínače (z řady X-STREAM) s polygonálními kuželovými stopkami (CAMFIX), které mají vnitřní přívod chladicí kapaliny.

Závěrem lze jen konstatovat, že potřeba zvýšené produktivity při obrábění vysokoteplotních slitin (HTSA) je pro výrobce řezných nástrojů trvalou výzvou a vývoj nových efektivních nástrojů přetrvává a jeho výsledky můžeme pravděpodobně očekávat v blízké budoucnosti.

Obr. 1 - Superslitiny jsou klíčovým materiálem pro plynové turbíny, turbokompresory a proudové motory moderních letadel. Blisk obrobený systémem CUT-GRIP od firmy ISCAR.

Obr. 1 - Superslitiny jsou klíčovým materiálem pro plynové turbíny, turbokompresory a proudové motory moderních letadel. Blisk obrobený systémem CUT-GRIP od firmy ISCAR.

Obr. 2 – Obrábění femuru kolenního implantátu s nástrojem s vyměnitelnou karbidovou hlavicí (systém ISCAR MULTI-MASTER). Na obrázku je soudečková vyměnitelná hlavice MM EOB pro pětiosé 3D tvarové frézování

Obr. 2 – Obrábění femuru kolenního implantátu s nástrojem s vyměnitelnou karbidovou hlavicí (systém ISCAR MULTI-MASTER). Na obrázku je soudečková vyměnitelná hlavice MM EOB pro pětiosé 3D tvarové frézování

Obr. 3 – Fréza FRN, s vyměnitelnými oboustrannými kruhovými destičkami RNGN z řezné keramiky IW7 (whiskery vyztužená keramika), umožňující použít podstatně vyšší řeznou rychlost pro vyšší produktivitu

Obr. 3 – Fréza FRN, s vyměnitelnými oboustrannými kruhovými destičkami RNGN z řezné keramiky IW7 (whiskery vyztužená keramika), umožňující použít podstatně vyšší řeznou rychlost pro vyšší produktivitu

Obr. 4 – Na trh nedávno uvedené utvařeče M3M (vlevo) a F3M (vpravo), od firmy ISCAR, pro ISO standardní soustružnické destičky určené speciálně pro materiálové skupiny ISO S a ISO M

Obr. 4 – Na trh nedávno uvedené utvařeče M3M (vlevo) a F3M (vpravo), od firmy ISCAR, pro ISO standardní soustružnické destičky určené speciálně pro materiálové skupiny ISO S a ISO M