Nástrojové upínače jsou konstruovány tak, aby zajistily naprosto spolehlivé upnutí řezných nástrojů a umožnily přenos točivého momentu z vřetena stroje na řezný nástroj. Už dlouho jsme neslyšeli o žádných, skutečně významných, změnách v oblasti upínání řezných nástrojů, což může budit dojem, že v této oblasti nedochází k inovacím. Osvědčené principy upínání nástrojů, potřeba široké zaměnitelnosti, rovněž unifikace upínačů a upínacích rozhraní obráběcích strojů skutečně vedly k přijetí dobře definovaných norem, které podrobně specifikují parametry nástrojových upínačů. To však neznamená, že inovace a vývoj v této oblasti jsou u konce.

Doba klade nové požadavky na třískové obrábění kovů. Tyto požadavky se týkají jak vlastních obráběcích strojů, tak nástrojových upínačů a řezných nástrojů, tedy všech článků řetězu, který má vliv na parametry a výsledky obrábění. Nástrojový upínač je „nejkonzervativnější“ článek tohoto řetězu a během času doznal nejmenších změn.

Je zřejmé, že filozofie INDUSTRY 4.0 měla, a bude mít vážný dopad na oblast upínání nástrojů. Inteligentní výroba zítřka bude vyžadovat „inteligentní“ upínače nástrojů, které jsou schopny generovat a sdílet nejrůznější data v systému internetu věcí (IoT). Tato potřeba povede k vytváření nových „informačních“ možností držáků nástrojů přidáváním dalších a dalších elektronických součástek. I dnes už vestavěné čipy poskytují různá data o držáku nástrojů, který komunikuje s obráběcími stroji, průmyslovými roboty, úložnými zařízeními a dalšími.

Přidání těchto nových informačních a datových funkcí je bezpochyby extrémně důležitým směrem ve vývoji upínání nástrojů. Nesnižuje však význam dalšího zlepšování konstrukce a mechanických vlastností upínačů, jakkoli se to zdá nepodstatné nebo nudné ve srovnání s inteligencí „chytrých“ upínačů.

Nedávná vylepšení v konstrukci držáků nástrojů jsou zřetelně vidět v následujících oblastech.

1. Tepelné upínače s vnitřním chlazením podél nástroje

Metody vysokorychlostního obrábění (HSM) zvýšily požadavky na vyvažování nástrojů. V HSM nelze dynamické charakteristiky nástroje oddělit od dynamických charakteristik jeho držáku a je třeba věnovat zvláštní pozornost sestavě nástroje a držáku jako celku. Minimalizace nevyváženosti takové sestavy je tedy jednou z výzev, kterým vývojáři nástrojů čelí. Snaží se zaručit požadované parametry vyvážení už ve fázi návrhu nástrojové sestavy před samotnou výrobou. Správně navržená sestava nástroje a upínače nemůže nahradit „fyzické“ vyvážení sestavy, ale podstatně snižuje celkovou nevyváženost a „fyzické“ vyvážení je mnohem snazší. Osově symetrické tepelné upínače splňují požadavky na optimálně vyvážený nástrojový držák, a to vysvětluje jejich stále větší oblibu a využití v oblasti vysokorychlostního obrábění (HSM).

2. Přívod chladicí kapaliny

Přesný přívod chladicí kapaliny vnitřkem těla nástroje, kdy je proud chladicí kapaliny směrován do řezné zóny, výrazně zlepšuje výkon obrábění. Průmysl vyžaduje stále pokročilejší držáky nástrojů s možností vnitřního přívodu řezné kapaliny, zejména pro obrábění s vysokotlakým chlazením (HPC).

3. Modulární rychlovýměnné nástroje

Modulární princip konstrukce výrazně zjednodušuje nalezení optimální konfigurace nástrojové sestavy a snižuje požadavky na speciální nástroje.

4. Aplikace s velkým vyložením

Obráběcí aplikace, které vyžadují velké vyložení nástrojové sestavy, se vyznačují špatnou stabilitou. Zvyšování odolnosti sestavy proti vibracím je dalším trendem vývoje držáků nástrojů.

5. Polygonální kuželové stopky

ISO standardizované polygonální stopky se velmi osvědčily a ve velké míře se využívají u multitaskingových strojů a soustružnických center.

Toto jsou jen některé z hlavních směrů vývoje nástrojových upínačů. Další se zaměřují na přenos vysokého krouticího momentu, na zabránění vytažení nástroje z důvodu vysoké axiální složky řezné síly, zvýšení přesnosti, ergonomičtější řešení atd. Výše uvedené skutečnosti vyvrací názor o zdánlivé stagnaci ve vývoji mechanického provedení nástrojových držáků.

Na konkrétních příkladech si pojďme ukázat, kam se posunul vývoj nástrojových upínačů firmy ISCAR za několik posledních let.

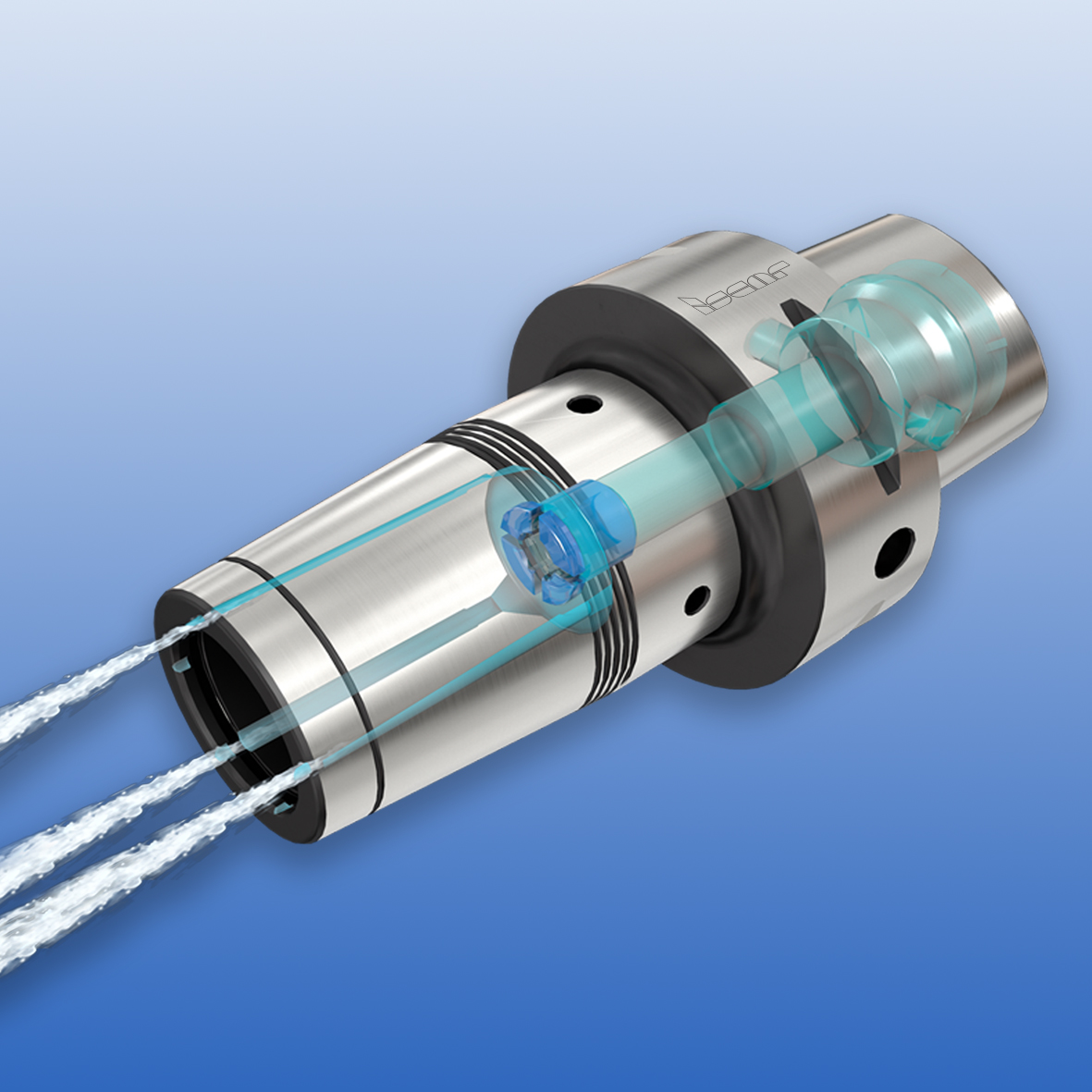

V nedávné době rozšířil ISCAR svou výrobní řadu tepelných upínačů o nové upínače s polygonální kuželovou stopkou CAMFIX C8. Jsou určeny pro upínání nástrojů se stopkami o průměru 6 – 32 mm (0,25-1,25"). Tyto upínače mají kanálky, které zajišťují efektivní přívod chladiva k řezným hranám upnutého nástroje (obr. 1).

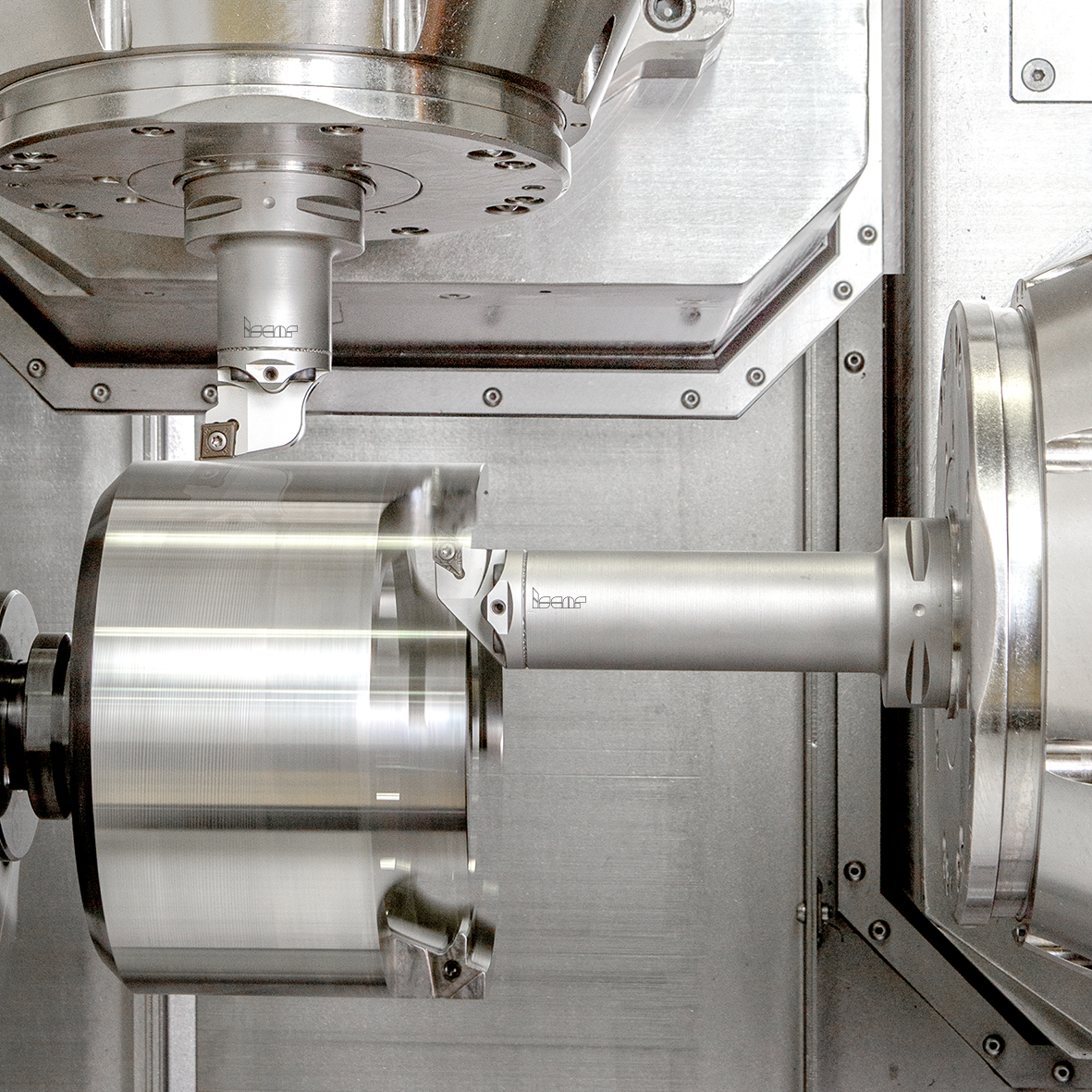

Vzhledem k rostoucí popularitě upínačů s polygonální stopkou, vyvinul ISCAR novou řadu nástrojů pro vnější i vnitřní soustružení a závitování (obr. 2). Modulární koncepce této řady umožňuje vytvořit velký počet sestav nástrojů s použitím široké škály řezných hlav (AVC) s vyměnitelnými břitovými destičkami. Tyto hlavy se se montují na držáky CAMFIX s polygonálními kuželovými stopkami a zoubkováním na čele.

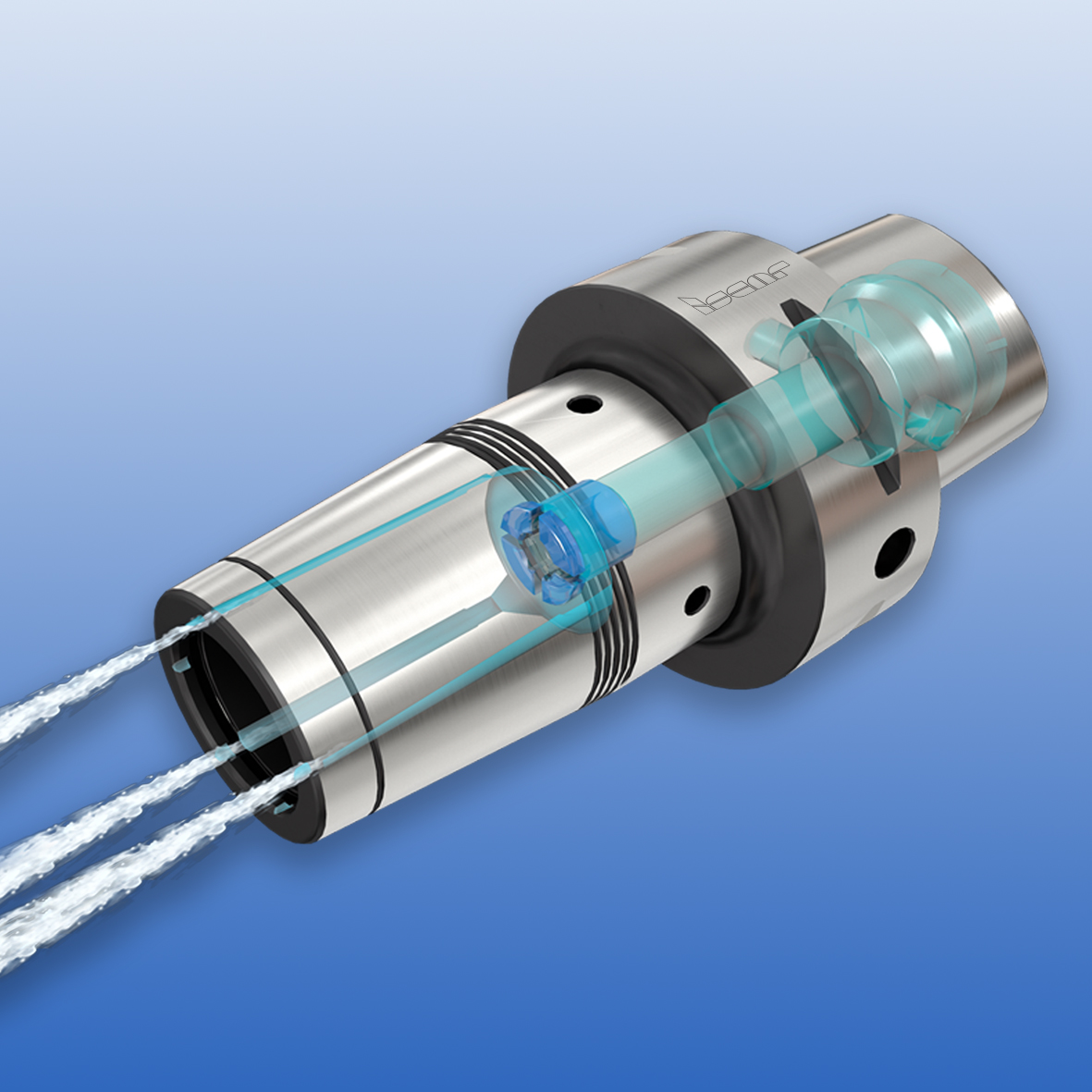

Co může být nového v oblasti ER kleštin? Výrobci nástrojů vyvinuli širokou škálu přesných kleštin, které nabízejí možnost vnitřního přívodu chladicí kapaliny. Například nové ER kleštiny ISCAR s pryžovým těsněním a max. smrštěním 0,2 mm, určené pro upínání nástrojů jmenovitého průměru, nabízejí větší upínací sílu, jsou vyrobené s vysokou přesností, maximální hodnota házení je 0,005 mm (0,0002") a mají 4 chladicí trysky (obr. 3). Nové kleštiny jsou dostupné ve těchto velikostech: ER16, ER20, ER25, ER32 a ER40.

Integrované monolitní kleštiny ISCAR, určené pro montáž do ER upínačů, jsou přesné a tuhé a samy jsou považovány za držáky nástrojů, přední část kleštiny má vlastní upínací rozhraní pro montáž monolitních karbidových nástrojů nebo nástrojů s vyměnitelnými břitovými destičkami.

Hydraulické upínače zajišťují vysoký upínací moment, který je nezbytný pro náročné obrábění. Během posledních let rozšířil ISCAR svou produktovou řadu hydraulických upínačů a ty jsou nyní k dispozici se stopkami BT-MAS, DIN 69871 a HSK. Kromě schopnosti přenosu vysokého krouticího momentu a možnosti rychlé výměny nástrojů se hydraulické upínače vyznačují vynikajícími vlastnostmi při tlumení vibrací a vysokou přesností.

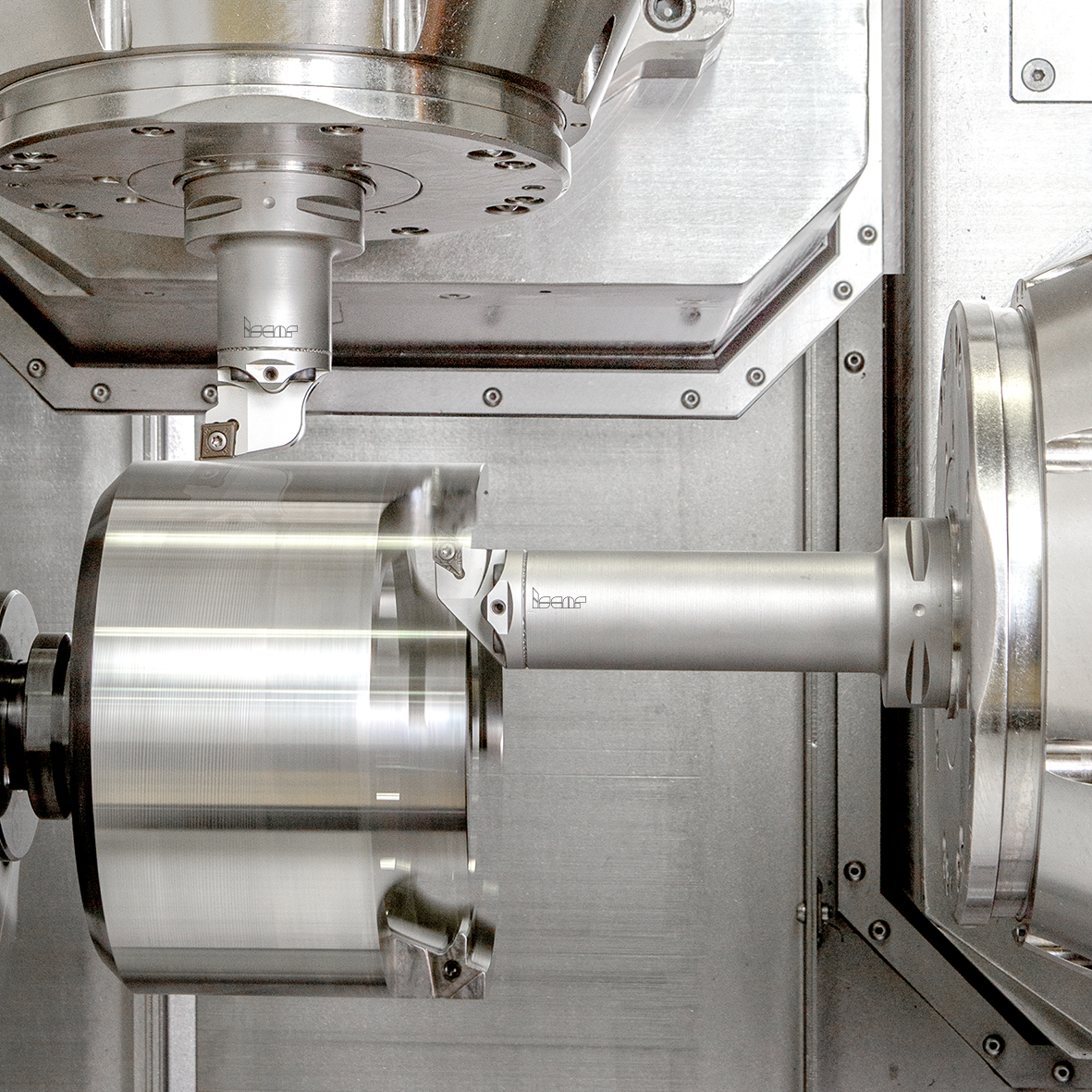

Speciálně pro soustružení hliníkových kol vyvinul ISCAR systém modulárních rychlovýměnných nástrojů DTF. Sestava nástroje se skládá z vyměnitelné řezné hlavy CUT-GRIP a ISOTURN a držáku. Hlava se montuje na držák pomocí rybinového spojení. Rybinový mechanismus zajišťuje celoplošný kontakt mezi držákem a hlavou, toto spojení se vyznačuje velmi vysokými upínacími silami a odolá náročným řezným podmínkám při soustružení alu kol. Držáky se standardně vyrábí s upínáním VDI40 a VDI50 nebo s válcovými stopkami (na objednávku) (obr. 4).

Je zřejmé, že pokrok v upínání řezných nástrojů je velký. Přestože nástrojové upínače už dnes dosahují výborné technické úrovně a splňují vysoké požadavky jak z hlediska přesnosti, tak i výkonu, chytrá továrna zítřka bude vyžadovat ještě vyšší úroveň. Inteligentní design v kombinaci s progresivní technologií bude i nadále hrát klíčovou roli v oboru upínání nástrojů.

Obr. 1 – nový tepelný upínač z řady X-STREAM s polygonální kuželovou stopkou CAMFIX C8 s možností vnitřního přívodu chladicí kapaliny

Obr. 1 – nový tepelný upínač z řady X-STREAM s polygonální kuželovou stopkou CAMFIX C8 s možností vnitřního přívodu chladicí kapaliny

Obr. 2 – Kombinace výměnných hlav AVC a držáků nástrojů CAMFIX v modulárních sestavách

Obr. 2 – Kombinace výměnných hlav AVC a držáků nástrojů CAMFIX v modulárních sestavách

Obr. 3 – Těsněné ER kleštiny se 4 tryskami chlazení

Obr. 3 – Těsněné ER kleštiny se 4 tryskami chlazení

Obr. 4 – rychlovýměnné nástroje DTF pro soustružení hliníkových kol

Obr. 4 – rychlovýměnné nástroje DTF pro soustružení hliníkových kol